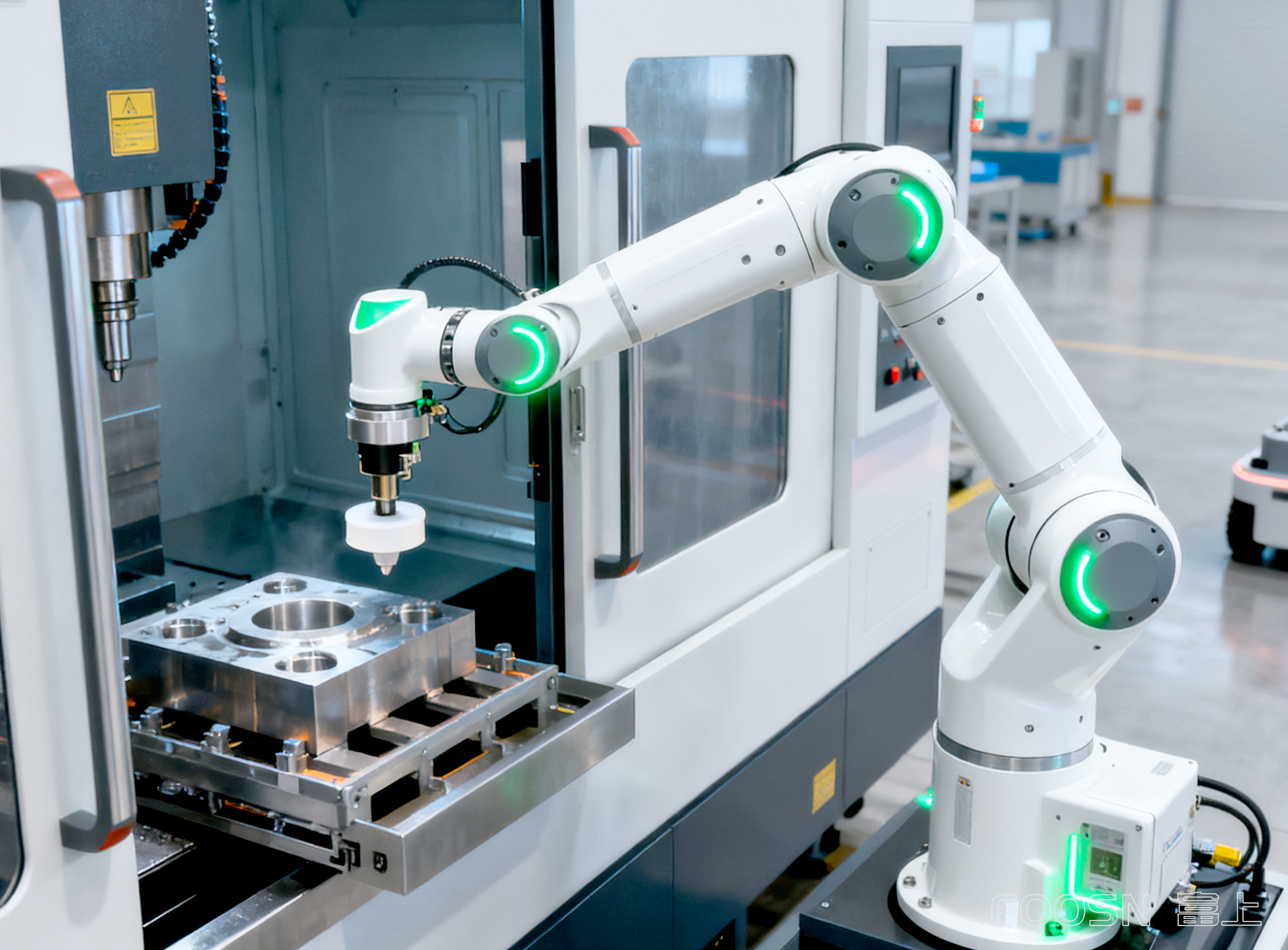

工业连接器并非 “简单的接头”,其性能直接影响数控机床的运行精度、稳定性、可维护性,核心作用可概括为三点:

保障传输可靠性,避免加工故障

数控机床加工精度要求极高(如精密模具加工需 ±0.005mm 公差),若连接器接触电阻过大(如超过 50mΩ)或抗干扰能力差,会导致:

提升设备抗恶劣环境能力

机床车间存在 “振动、油污、粉尘、温差” 等恶劣条件,工业连接器需具备针对性防护性能:

抗振动:采用带锁扣结构(如卡扣式、螺纹式),避免机床高速运转(如主轴转速 10000rpm)时接头松动;

防油污 / 防尘:防护等级需达 IP65/IP67(如 FOOSN-富上M12 连接器),防止切削液、金属粉尘进入接头内部,导致短路或接触氧化;

耐温差:适应 - 20℃~80℃车间温度变化,避免低温下塑料外壳开裂、高温下金属端子氧化。

简化维护,降低停机成本

数控机床为连续生产设备,停机 1 小时可能造成数千元损失。工业连接器的 “模块化设计” 可大幅缩短维护时间:

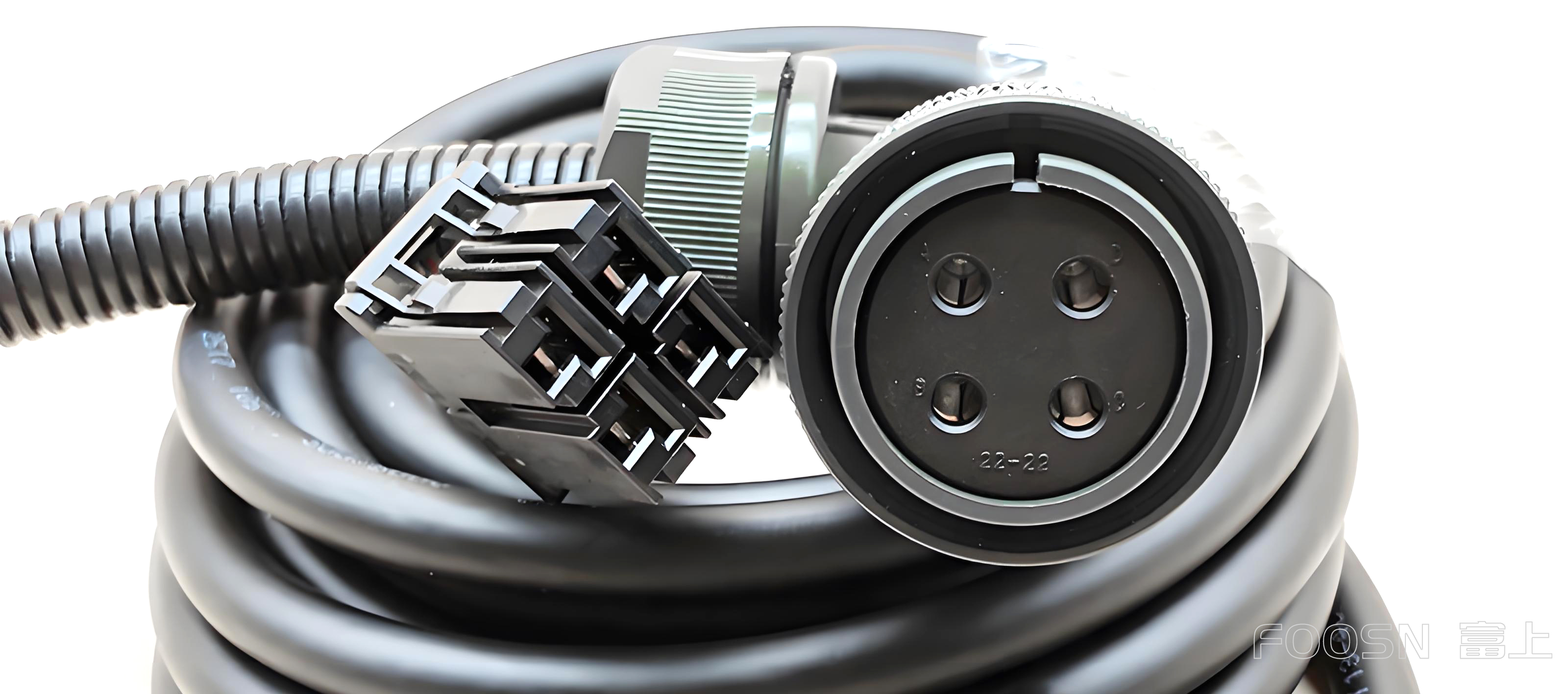

不同应用场景对连接器的 “传输性能、防护等级、安装方式” 要求不同,常见类型及适配场景如下表:

选型需结合 “传输需求、环境条件、设备兼容性” 三大维度,避免因选型不当导致故障,核心注意事项如下:

优先匹配传输参数

动力传输:根据电机功率计算额定电流(如 1.5kW 伺服电机需选≥5A 的连接器-即FOOSN富上研发生产的CM10/5015/M23高功率航插系列可适配),避免过载烧毁;

信号传输:高频信号(如光栅尺差分信号)需选屏蔽型连接器(如带金属外壳),降低电磁干扰;

数据传输:根据联网速率选连接器(如 1Gbps 速率需选超五类 / 六类 RJ45 连接器)。

强化环境适应性

防护等级:机床本体外部选 IP67(防溅水、防尘),内部电气柜可选 IP54;

耐温性:高温环境(如靠近主轴的区域)选耐温≥100℃的连接器,低温环境(如北方无暖气车间)选耐低温≥-30℃的材质;

耐腐蚀性:接触切削液的区域选不锈钢或镀金端子,避免化学腐蚀。

确保设备兼容性

数控机床与工业连接器是 “精密装备” 与 “可靠连接” 的协同关系:工业连接器通过稳定的动力、信号、数据传输,保障数控机床的高精度加工与连续运行;而数控机床的多样化需求(如高速、高压、抗干扰),也推动工业连接器向 “高防护、集成化、智能化” 升级(如带状态监测功能的智能连接器,可实时反馈接头温度、接触电阻,提前预警故障)。在实际应用中,需根据机床具体工况(如加工类型、车间环境)选择适配的连接器,才能最大化设备效能。