人形机器人连接器产业链是在技术迁移、整机需求倒逼、政策资本推动与跨界协同下,从工业 / 汽车连接器技术适配起步,逐步形成 “上游材料与基础部件 — 中游连接器模组与线束 — 下游整机集成与场景落地” 的三级协同体系,核心围绕动力、信号、高速数据三类连接需求,实现从定制化到模块化、标准化的演进,最终构建起适配人形机器人高密、抗振、轻量化的连接生态。以下从形成逻辑、结构分工、关键驱动与演进路径展开解析。

技术迁移期(2015–2020):复用工业(如 FOOSN-富上M圆形连接器、DIN 43650)与汽车连接器技术,解决人形机器人原型机的基础连接需求;核心痛点是体积大、功耗高,适配性不足,仅满足实验室场景验证。

定制开发期(2020–2022):整机厂商(如特斯拉、优必选)提出高功率密度、微型化、抗动态载荷等指标,推动连接器企业开发关节专用、板对板、高速差分等定制产品,适配伺服电机、编码器、视觉模块等核心部件。

模块化集成期(2022–2024):上游推出关节总成连接模组、高速复合连接器,中游整合成线束与连接方案,降低整机集成难度,加速小批量试制;接口协议(如 SPE 单对以太网)与防护等级(IP67/IP68)逐步统一。

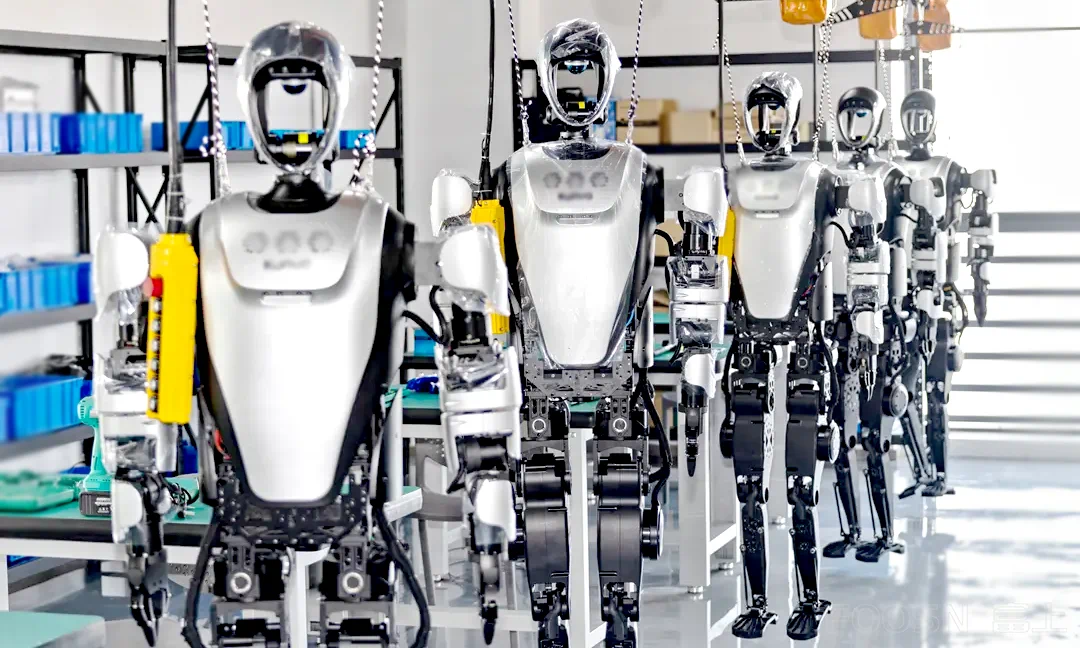

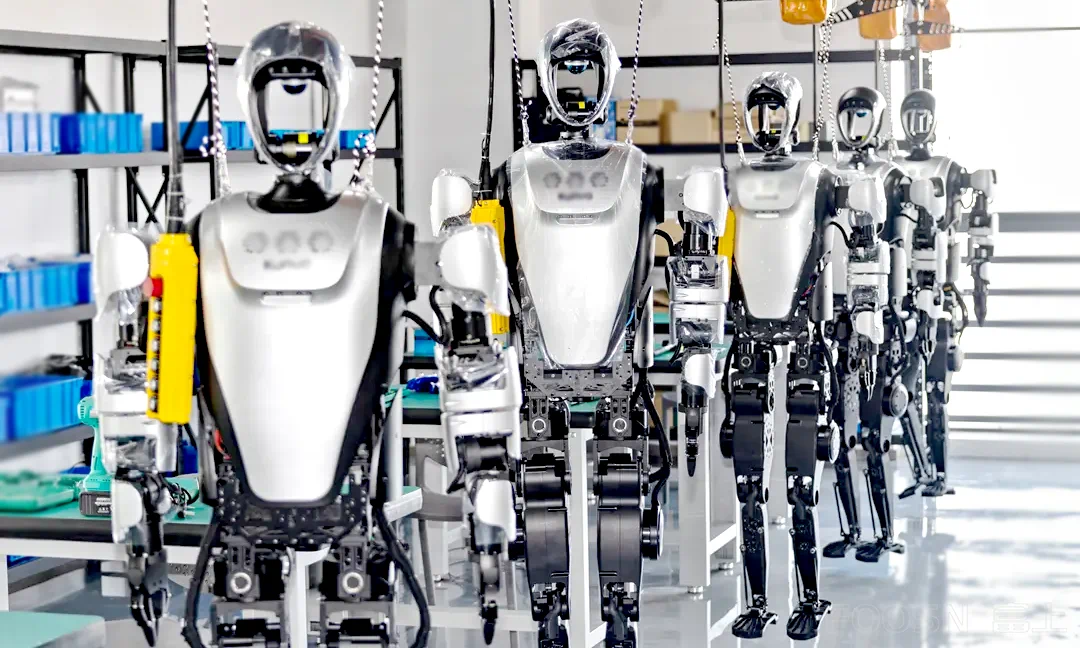

生态成熟期(2024 至今):政策与资本加持下,产业链协同深化,国产替代加速,形成珠三角(整机配套)、长三角(核心部件)区域集群;连接器向标准化、低成本、高可靠方向发展,支撑规模化量产。

产业链呈现 “上游基础 — 中游制造 — 下游应用” 的三级金字塔结构,价值重心集中在上游材料与中游模组,下游侧重场景适配。

| 环节 | 核心构成 | 产品类型 | 技术壁垒 | 代表企业 | 价值占比 |

| 上游:材料与基础部件 | 导电材料(铜合金 / 镀金)、绝缘材料(LCP/PPA)、端子 / 外壳冲压模具 | 高精度端子、屏蔽外壳、定制化绝缘体 | 高(材料抗疲劳、模具精度 ±0.005mm) | 中维新材、博威合金、胜宏科技 | 25%–30% |

| 中游:连接器与线束模组 | 动力连接器、编码器连接器、高速数据连接器、线束总成、关节连接模组 | FOOSN-富上伺服动力连接器(10–30A)、编码器差分连接器(100Mbps+)、工业以太网连接器(SPE/RJ45)、柔性线束 | 中高(高密度布局、抗振设计、信号完整性) | TE、安费诺、立讯精密、FOOSN、维峰电子 | 40%–45% |

| 下游:整机集成与场景适配 | 整机连接方案设计、线束装配、测试验证、售后维保 | 定制化连接方案、线束装配服务、可靠性测试 | 中(场景适配、安全合规) | 特斯拉、小米、新松、美的,汇川 | 25%–30% |

需求倒逼:人形机器人单台需 50–100 个连接器(关节 12–20 个、传感器 30–50 个),要求体积小(≤10mm)、功率密度高(≥5A/mm²)、插拔寿命≥5000 次,推动技术迭代。

技术融合:工业连接器的抗振、防尘技术,汽车连接器的高功率传输技术,消费电子的微型化技术跨界融合,催生复合功能连接器(如动力 + 信号复合传输)。

政策与资本:国内人形机器人产业基金支持核心技术突破,单项目补贴最高 5000 万元;资本聚焦中游模组企业,加速产能扩张与国产替代。

跨界协同:汽车供应链提供精密制造与规模化生产经验,工业自动化企业输出连接标准,整机厂商与连接器企业联合开发接口,推动技术标准化。

协同机制

区域集群

微型化与高密度:端子间距缩小至 0.3–0.5mm,复合连接器集成动力、信号、数据传输,减少连接点 30% 以上。

高速与抗干扰:支持 SPE 单对以太网(1Gbps)、USB4(40Gbps),采用 360° 屏蔽设计,抗 EMI 能力提升 50%。

标准化与低成本:接口协议(如伺服电机连接)统一,模块化生产降低成本,目标单台连接器成本降至 500 元内。

高可靠与长寿命:动态插拔寿命≥10000 次,宽温(-40℃至 + 125℃)稳定工作,适配人形机器人关节高频运动场景。

人形机器人连接器产业链的形成是技术迁移、需求倒逼、政策资本与跨界协同共同作用的结果,已构建起完整的三级协同体系。未来,产业链将向标准化、微型化、高可靠方向演进,支撑人形机器人从实验室走向规模化量产,成为智能制造与服务经济的核心连接基础。

立即咨询,获取定制人形机器人连接方案!

标签:#AGV机器人#码垛机器人手臂#工业自动化4.0#伺服驱动器#以太网连接器